جهیزات مورد استفاده در تولید بلنکهای زیرکونیا | راهنمای فنی از پودر تا محصول نهایی

تولید بلنکهای زیرکونیا دندانی، یک فرآیند کاملاً مهندسیشده و وابسته به تجهیزات دقیق است. کیفیت نهایی بلنک—از نظر استحکام، یکنواختی انقباض، ماشینکاریپذیری و نتیجه نهایی در دهان بیمار—مستقیماً به انتخاب و تنظیم صحیح تجهیزات تولید بستگی دارد.

در این مقاله، بهصورت مرحلهبهمرحله و فنی با تجهیزات اصلی مورد استفاده در خط تولید بلنکهای زیرکونیا آشنا میشویم.

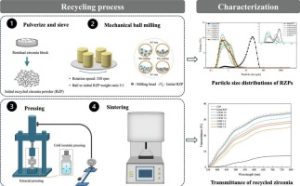

۱. تجهیزات آمادهسازی و آسیاب پودر زیرکونیا

🔹 آسیابهای پودر (Ball Mill / Attritor Mill)

اولین و یکی از مهمترین مراحل، آمادهسازی پودر زیرکونیا با اندازه ذرات یکنواخت است.

وظایف اصلی تجهیزات آسیاب:

کاهش اندازه ذرات تا حدود 0.2–0.5 میکرون

توزیع یکنواخت یتریا (Y₂O₃)

جلوگیری از آگلومره شدن پودر

ویژگیهای فنی مهم:

لاینینگ و مدیای آسیاب از جنس زیرکونیا

قابلیت آسیاب تر (Wet Milling)

کنترل دما برای جلوگیری از آلودگی

کیفیت آسیاب در این مرحله مستقیماً روی دانسیته، استحکام و یکنواختی زینترینگ تأثیر میگذارد.

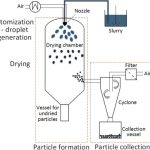

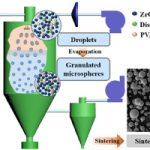

۲. اسپریدرایر (Spray Dryer) – قلب گرانولسازی

پس از آسیاب، دوغاب زیرکونیا باید به گرانولهایی با جریانپذیری بالا تبدیل شود. این کار توسط اسپریدرایر انجام میشود.

🔹 نقش اسپریدرایر در تولید بلنک:

تولید گرانول کروی و یکنواخت

بهبود پرشدن قالب در پرس

جلوگیری از ترک و حفره داخلی

پارامترهای کلیدی قابل کنترل:

دمای ورودی و خروجی هوا

اندازه نازل

درصد بایندر و پلاستیسایزر

گرانول نامناسب = پرس ناموفق = بلنک معیوب.

۳. تجهیزات پرس (Pressing Systems)

🔹 پرس تکمحوره (Uniaxial Press)

شکلدهی اولیه بلنک

مناسب برای بلنکهای ساده

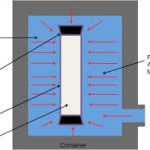

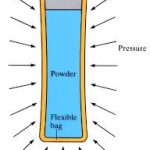

🔹 پرس ایزوستاتیک سرد (CIP)

اعمال فشار یکنواخت از تمام جهات

دانسیته همگن

کاهش عیوب داخلی

فشار معمول:

200–300 MPa

استفاده از CIP برای بلنکهای دندانی با کیفیت بالا تقریباً استاندارد صنعتی محسوب میشود.

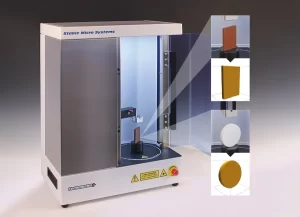

۴. ماشینکاری بلنک نیمهزینتر (Green / Pre-sintered Machining)

در این مرحله، بلنکها هنوز زینتر نشدهاند و قابلیت ماشینکاری بالایی دارند.

🔹 تجهیزات مورد استفاده:

دستگاههای CNC

ابزارهای الماسه (Diamond Tools)

سیستم مکش پودر

هدف این مرحله:

تنظیم قطر و ضخامت بلنک

ایجاد شیارها و نشانهگذاریها

آمادهسازی برای زینترینگ نهایی

۵. کوره زینترینگ (Sintering Furnace)

کوره زینترینگ، حساسترین تجهیز کل خط تولید است.

🔹 مشخصات فنی مهم:

دمای کاری: 1400–1600°C

کنترل دقیق نرخ افزایش و کاهش دما

یکنواختی حرارتی بالا

🔹 نقش زینترینگ:

افزایش دانسیته نهایی

ایجاد استحکام مکانیکی

تثبیت ساختار کریستالی (TZP)

کنترل نادرست زینترینگ میتواند باعث:

تاببرداشتن

انقباض غیریکنواخت

افت استحکام

شود.

۶. تجهیزات کنترل کیفیت (Quality Control)

برای تضمین کیفیت بلنکها، تجهیزات کنترل کیفیت ضروری هستند:

🔹 مهمترین تستها:

اندازهگیری دانسیته

تست مقاومت خمشی

بررسی انقباض زینترینگ

کنترل رنگ و ترانسلوسنسی

این مرحله تضمین میکند که بلنک تولیدی برای کاربرد دندانی ایمن و قابل اعتماد است.

جمعبندی نهایی

تولید بلنکهای زیرکونیا دندانی، نیازمند زنجیرهای دقیق از تجهیزات پیشرفته است؛ از آسیاب پودر و اسپریدرایر گرفته تا پرس ایزوستاتیک، ماشینکاری و کوره زینترینگ.

هر اختلال یا انتخاب نادرست در این تجهیزات، مستقیماً کیفیت نهایی بلنک را تحت تأثیر قرار میدهد.