کنترل کیفیت بلنکهای زیرکونیا دندانی | پارامترهای حیاتی از آزمایشگاه تا کلینیک

در تولید بلنکهای زیرکونیا دندانی، تنها داشتن تجهیزات پیشرفته کافی نیست. آنچه کیفیت نهایی محصول را تضمین میکند، سیستم کنترل کیفیت (Quality Control) دقیق و مرحلهبهمرحله است.

کنترل کیفیت در این صنعت، مستقیماً با استحکام مکانیکی، دقت ماشینکاری، زیبایی نهایی و طول عمر ترمیم دندانی در ارتباط است.

در این مقاله بهصورت فنی و کاربردی مهمترین شاخصها، تستها و تجهیزات کنترل کیفیت بلنکهای زیرکونیا را بررسی میکنیم.

چرا کنترل کیفیت در بلنک زیرکونیا حیاتی است؟

بلنک زیرکونیا یک محصول نیمهنهایی است که در لابراتوار دندانی ماشینکاری و سپس زینتر میشود.

هر خطای کوچک در این مرحله میتواند در نهایت منجر به:

ترکخوردگی پس از زینتر

عدم تطابق حاشیهای روکش

تغییر رنگ یا شفافیت

شکست در دهان بیمار

شود.

به همین دلیل، تولیدکنندگان معتبر بلنک زیرکونیا کنترل کیفیت را یک فرآیند پیوسته میدانند، نه یک مرحله پایانی.

۱. کنترل کیفیت پودر زیرکونیا (Raw Material Control)

کنترل کیفیت از پودر زیرکونیا آغاز میشود.

پارامترهای کلیدی:

اندازه ذرات (Particle Size)

توزیع اندازه ذرات (PSD)

خلوص شیمیایی: حداقل ناخالصیهای Fe، Si، Al

درصد یتریا (Y₂O₃): مطابق با 3Y، 4Y یا 5Y

تجهیزات رایج:

Particle Size Analyzer

XRF / ICP

SEM

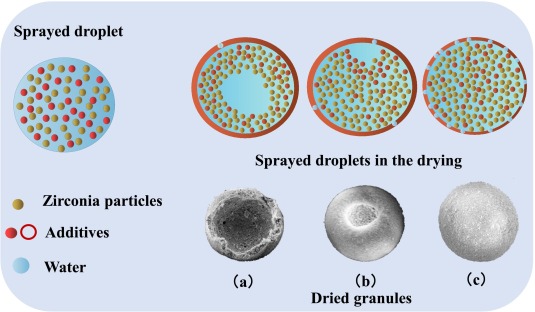

۲. کنترل کیفیت

گرانول اسپریدرای شده

گرانول مناسب، پایه یک پرس موفق است.

شاخصهای مهم:

شکل کروی گرانول

جریانپذیری (Flowability)

دانسیته ظاهری

توزیع یکنواخت بایندر

گرانول ضعیف باعث:

❌ ترک داخلی

❌ تخلخل

❌ دانسیته ناهمگن

در بلنک نهایی میشود.

۳. کنترل کیفیت بلنک خام (Green / Pre-sintered Blank)

در این مرحله بلنک هنوز زینتر نشده اما بررسی آن بسیار حیاتی است.

تستهای مهم:

دانسیته سبز (Green Density)

یکنواختی ابعادی

عدم وجود ترک یا لایهشدگی

وزن یکنواخت در بچهای تولیدی

ابزارها:

ترازوی دقیق

کولیس و میکرومتر

تست نفوذ رنگ (در برخی خطوط)

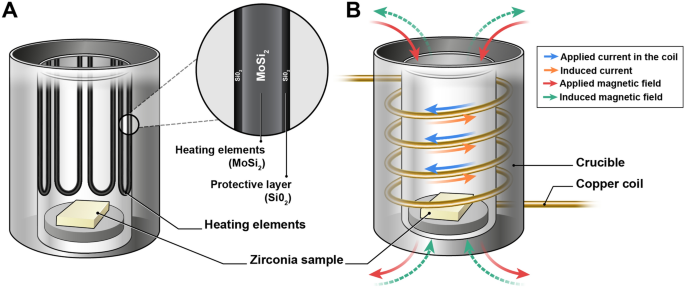

۴. کنترل فرآیند زینترینگ

زینترینگ، حساسترین مرحله تولید است.

پارامترهای کنترلی:

دمای نهایی

نرخ افزایش دما

زمان ماند

نرخ سرد شدن

ریسکهای عدم کنترل:

تاببرداشتن بلنک

انقباض غیریکنواخت

افت استحکام مکانیکی

ثبت و پایش Sintering Curve برای هر بچ تولیدی ضروری است.

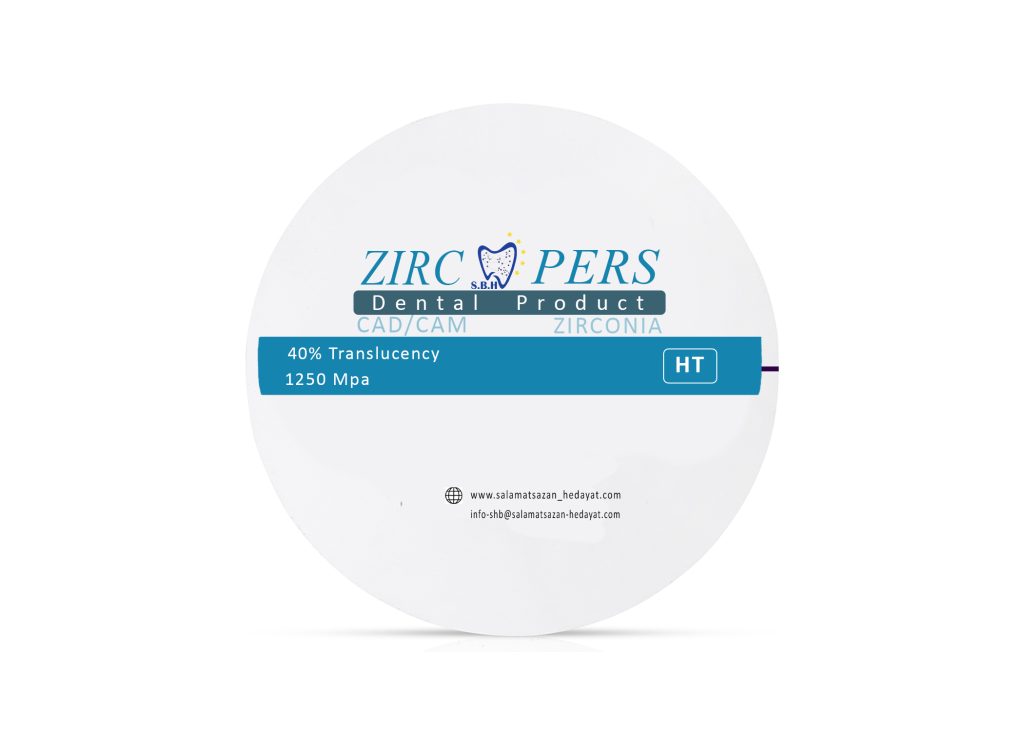

۵. کنترل کیفیت بلنک زینترشده (Final Product QC)

در این مرحله، بلنک آماده عرضه به بازار است.

تستهای نهایی:

مقاومت خمشی (Flexural Strength)

انقباض زینترینگ (Shrinkage Rate)

ترانسلوسنسی و یکنواختی رنگ

بررسی سطح و میکروترکها

جمعبندی نهایی

کنترل کیفیت در تولید بلنکهای زیرکونیا دندانی، یک فرآیند چندمرحلهای و حیاتی است که از پودر اولیه آغاز شده و تا محصول نهایی ادامه مییابد.

اجرای صحیح این کنترلها تضمین میکند که بلنک تولیدشده، ایمن، بادوام، زیبا و قابل اعتماد باشد.