بازیافت مواد زیرکونیا در صنعت بلنکهای دندانی | راهکاری فنی، اقتصادی و پایدار

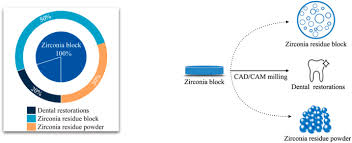

با گسترش استفاده از زیرکونیا در دندانپزشکی، حجم ضایعات این ماده در مراحل مختلف تولید بلنک، ماشینکاری و مصرف در لابراتوارها بهطور قابل توجهی افزایش یافته است.

با توجه به هزینه بالای مواد اولیه، انرژیبر بودن فرآیند تولید و اهمیت مسائل زیستمحیطی، بازیافت زیرکونیا به یک موضوع مهم و استراتژیک در صنعت سرامیکهای دندانی تبدیل شده است.

در این مقاله بهصورت فنی و کاربردی بررسی میکنیم:

چه نوع ضایعاتی از زیرکونیا قابل بازیافت هستند

روشهای صنعتی بازیافت زیرکونیا

محدودیتها و چالشها

و کاربرد مواد بازیافتی در تولید بلنکهای جدید

انواع ضایعات زیرکونیا در صنعت دندانی

ضایعات زیرکونیا معمولاً در چند مرحله اصلی ایجاد میشوند:

🔹 ۱. ضایعات پودر (Powder Waste)

پودرهای خارج از مشخصات

باقیمانده آسیاب یا اسپریدرایر

پودرهای تاریخگذشته

🔹 ۲. ضایعات بلنک نیمهزینتر (Green / Pre-sintered Scrap)

بلنکهای ترکدار

بلنکهای خارج از تلرانس ابعادی

ضایعات ماشینکاری اولیه

🔹 ۳. ضایعات ماشینکاری (CNC Dust & Chips)

پودر حاصل از تراش CNC

برادهها و ذرات بسیار ریز

🔹 ۴. ضایعات زینترشده (Fully Sintered Zirconia)

فریمورکهای شکسته

روکشهای برگشتی

بلنکهای معیوب نهایی

چرا بازیافت زیرکونیا اهمیت دارد؟

💰 کاهش هزینه مواد اولیه

🌱 کاهش اثرات زیستمحیطی

♻️ افزایش بهرهوری خط تولید

🔬 استفاده مجدد از مواد با ارزش بالا (Y-TZP)

با توجه به قیمت بالای پودر زیرکونیا دندانی، حتی بازیافت درصدی از ضایعات میتواند صرفهجویی اقتصادی قابل توجهی ایجاد کند.

روشهای بازیافت زیرکونیا

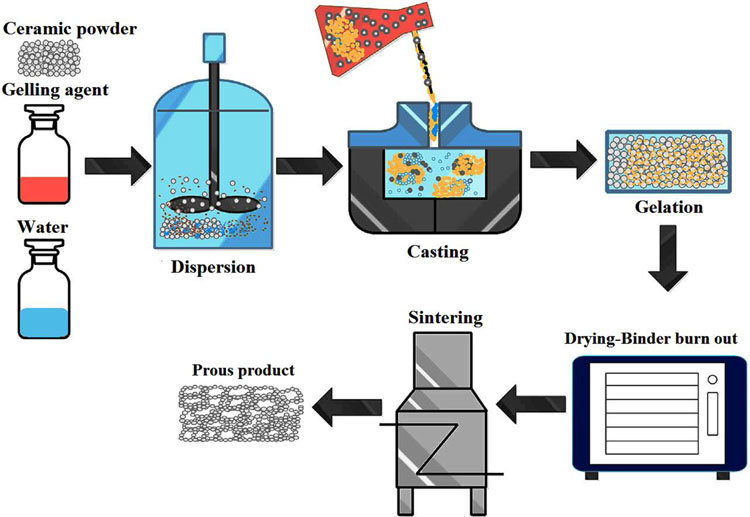

۱. بازیافت ضایعات پودر و بلنک نیمهزینتر (سادهترین مسیر)

این نوع ضایعات بیشترین قابلیت بازیافت را دارند.

مراحل:

جمعآوری و جداسازی بر اساس نوع (3Y، 4Y، 5Y)

الک و حذف آلودگیهای فلزی

آسیاب مجدد (Ball Mill / Attritor)

تنظیم مجدد بایندر و افزودنیها

اسپریدرای مجدد

📌 کاربرد:

تولید بلنکهای تست

بلنکهای صنعتی

یا ترکیب محدود با مواد نو (Virgin Powder)

۲. بازیافت ضایعات ماشینکاری CNC

پودرهای حاصل از ماشینکاری بسیار ریز هستند اما:

چالشها:

آلودگی با فلز ابزار

جذب رطوبت و روغن

توزیع اندازه ذرات نامناسب

راهکار صنعتی:

شستوشوی شیمیایی

خشککردن کنترلشده

آسیاب و همگنسازی مجدد

📌 معمولاً این مواد بهصورت درصد محدود (۵–۱۵٪) با پودر نو ترکیب میشوند.

۳. بازیافت زیرکونیای زینترشده (پیچیدهترین روش)

زیرکونیای کاملاً زینترشده بهدلیل دانسیته بالا بسیار سخت است.

مسیرهای بازیافت:

خردایش مکانیکی شدید

آسیاب پرانرژی (High Energy Milling)

یا استفاده بهعنوان پرکننده (Filler)

📌 محدودیت مهم:

ساختار کریستالی تغییر کرده و دیگر برای کاربردهای حساس دندانی ایدهآل نیست.

محدودیتها و ریسکهای بازیافت زیرکونیا

کاهش استحکام مکانیکی

افزایش انقباض غیریکنواخت

ریسک آلودگی متقاطع (Fe، Al، Si)

کاهش ترانسلوسنسی

به همین دلیل، در تولید بلنکهای دندانی با کیفیت بالا:

🔴 استفاده ۱۰۰٪ از مواد بازیافتی توصیه نمیشود.

بهترین استراتژی صنعتی برای بازیافت

✅ تفکیک ضایعات از ابتدا

✅ بازیافت جداگانه 3Y / 4Y / 5Y

✅ استفاده حداکثر ۱۰–۲۰٪ مواد بازیافتی

✅ تست مکانیکی و نوری هر بچ

✅ مستندسازی کامل کیفیت

کاربرد مواد بازیافتی زیرکونیا

بلنکهای آموزشی و تست CNC

قطعات سرامیکی صنعتی

محصولات غیرزیبایی (Non-esthetic)

کاهش ضایعات خط تولید

جمعبندی نهایی

بازیافت زیرکونیا در صنعت بلنکهای دندانی، یک راهکار هوشمندانه و اقتصادی است؛ بهشرط آنکه بهصورت کنترلشده، تفکیکشده و مهندسیشده انجام شود.

ترکیب محدود مواد بازیافتی با پودر نو میتواند بدون افت محسوس کیفیت، هزینهها را کاهش داده و به توسعه پایدار صنعت کمک کند.